Fabriquer une imprimante 3D pour moins de 150 euros - cinquième partie

Retrouvez les premières parties : Partie 1, Partie 2, Partie 3 et Partie 4

Nous approchons du but ! Les 3 axes sont montés, ainsi que le plateau chauffant. En fait, il ne nous reste que l'extrudeur et le câblage / l'électronique.

Aujourd'hui, nous allons nous occuper de l'extrudeur.

L'extruder, comme son nom ne l'indique pas, est la partie de l'imprimante qui va se charger de tirer le filament de plastique depuis la bobine pour l'amener jusqu'à la tête chauffante, le tout, en étant mobile sur l'axe X.

Il existe une variante où le moteur qui entraîne le filament est fixé au chassis, et le filament parvient jusqu'à la tête via un tube semi rigide. Il s'agit d'un "Bowden extruder". Cette variante a l'avantage de diminuer le poids en mouvement, et donc de de pouvoir augmenter les vitesses d'impression. Mais cette variante a aussi des inconvénients : le filament fait ressort dans le tube, et l'entrainement du filament a une espèce d'inertie.

Quoi qu'il en soit, n'ayant pas de tube sous la main, je suis parti sur la première variante ;)

Il existe une multitude d'extruder sur le marché. Tous aussi performant les uns que les autres. Le problème c'est qu'ils nécessitent tous d'avoir un chariot et des engrenages imprimés. Et lorsque vous construisez une imprimante, vous ne pouvez pas encore imprimer les pièces :)

Vous avez la possibilité d'acheter ces pièces sur le net (ebay ou via les forums reprap) ou si vous avez quelqu'un dans votre entourage qui peut vous les imprimer, faites lui les yeux doux :p

Pour ma part, n'ayant pas l'intention le rajouter 30euros au cout de fabrication de l'imprimante, et n'ayant personne à proximité, je suis parti sur le système D :p

Pour ce faire, j'ai récupéré des pièces d'une vieille imprimante jet d'encre(une Epson Stylus Color 740 pour être précis). Dans cette imprimante, j'ai eu la chance de trouver un moteur pas à pas format NEMA17 (comme les moteurs des axes) déjà équipé d'un pignon. Parfait !

Bien entendu, vous n'avez peut être pas forcément ça sous la main. Libre à vous d'adapter avec ce dont vous disposez.

Je vais donc vous expliquer comment procéder avec ce moteur de récup'

Découpez dans une chute de parquet de 8mm d'épaisseur un carré de 7cm de côté. Coupez également un rectangle de 7cm de haut sur 3.5cm de large. Le but est de pouvoir monter les pièces comme sur la photo.

Le principe : créer une goulotte pour passer le filament de haut en bas, et avoir un boulon qui va venir pousser le filament contre le pignon du moteur. Le boulon, serrable depuis le côté, permettra de régler la pression exercée sur le filament.

A noter que le filament, contre le bois, risque tout de même de frotter et de demander une force supplémentaire. C'est là que le côté DIY intervient :p

L'idéal est de récupérer une paille de jus de fruit (Caprisun, ça marche nickel :p) et de creuser les deux côtés des plaques en fonction du diamètre de la paille.

A l'endroit où la paille va venir frotter sur le pignon, sortez votre fidèle cutter, et découper la paille sur la moitié de sa largeur. Le filament est alors visible côté pignon, et le boulon va venir appuyer sur la paille. Exit donc les frottements :)

Percez les trous nécessaires pour fixer votre moteur à la grande plaque et laisser passer le pignon. Percez ensuite la demi plaque pour qu'elle puisse être vissée sur la grande.

Découpez à présent, toujours dans le parquet, un rectangle de 8cmx4cm. Découpez une encoche en forme de U dedans pour faire passer le collier de votre JHead. Ne laissez pas de jeu dans la fixation de la JHead, sinon, elle bougera et vos impressions seront ratées.

Assemblez la partie moteur et le support de la tête via des équerre (comme dans les précédentes étapes) Assurez-vous que la sortie du filament et l'entrée de la tête soit parfaitement alignées. 2mm de décalage et votre filament viendra frotter et vos impressions risquent d'en pâtir (filament bloqué, sous extrusion, etc).

Vous possédez à présent un super extruder 100% home made. Prenez deux équerres et attachez-le sur le chariot de l'axe X.

Cet extruder peut vous paraître un peu léger, mais il m'a rendu de fiers services, et j'ai pu imprimer plusieurs dizaines d'heures avec sans trop de problèmes. Il vous permettre entre autre d'imprimer un chariot d'extruder et les engrenages nécessaires pour vous monter un imprimante "plus pro" :)

Par ailleurs, la fixation avec les équerres entre l'extruder et le chariot de l'axe X peut très bien s'adapter sur une extruder imprimé (ce que j'ai actuellement, imprimé depuis c e modèle).

La prochaine fois, nous ferons les câblages, l'isolation, et positionnerons les capteurs de buté sur les 3 axes.

Courage, vous y êtes presque ! :)

PLA Premium eMotion Tech, un PLA qu'il est bien à imprimer !

PLA Premium eMotion Tech, un PLA qu'il est bien à imprimer ! Bonjour, je suis Baymax... imprimé en 3D

Bonjour, je suis Baymax... imprimé en 3D 3D Shook, l'impression 3D en illimité

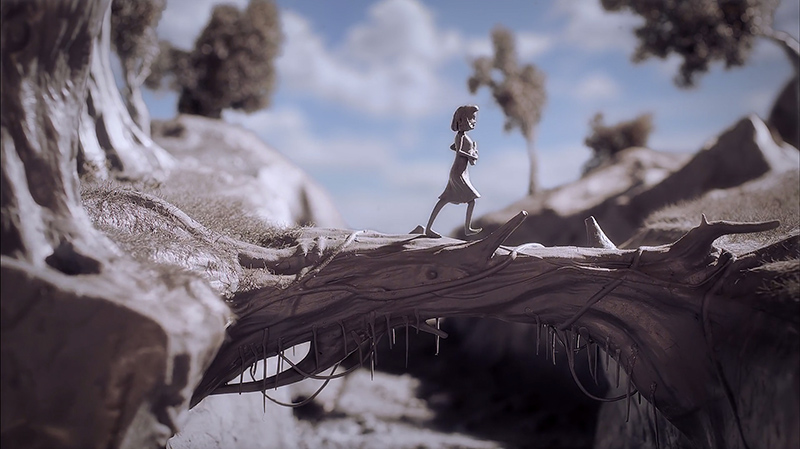

3D Shook, l'impression 3D en illimité Un film réalisé à l'aide d'une imprimante 3D

Un film réalisé à l'aide d'une imprimante 3D

Encore bravo et merci.

"J-Head Extruder - 0.3mm Nozzle 3.00mm 1.75mm" (J'espère que c'est bon).

Me faut-il du filament PLA ou ABS ?

Qu'est-ce qui fait qu'il me faut de l'ABS et/ou du PLA pour l'imprimante en suivant vos billets ?

Merci! (J'aurais surement d'autres questions par la suite ;-)

L'ABS est plus difficile, surtout niveau adhérence au plateau. Mais le rendu peut être mieux au final.

Mon conseil serait donc de débuter avec du PLA pour bien se faire la main :)

De plus, l'ABS nécessite une température de chauffe supérieure au PLA (230°C contre 195-200°C).

Certaines J-Head "bas de gamme" ont du mal avec les températures >= 230°C (la partie froide ayant tendance à se ramollir / fondre à cette température)

Concernant la J-Head, ça devrait être bon. La différence 3 / 1.75mm se situe juste au niveau de l'insert en téflon (interchangeable)

Ça y est, j'ai terminé le cadre.

Je suis sur le plateau.

Une sixième partie ?

Pour ma part j'ai commandé celle-ci (en 1.75mm) sur eBay chez ce vendeur:

http://www.ebay.fr/itm/3D-Printer-J-Head-Extruder-0-3mm-Nozzle-3-00mm-1-75mm-Bracket-JHead-Reprap-/201091420043?pt=UK_Crafts_Other_Crafts_EH&var=&hash=item2ed1fb8f8b

Je l'ai bien reçu mais pas encore installée... Bientôt...

Je commencerai avec du PLA en 1.75mm que j'ai déjà acheté.

Bonne chance à toi...